联系人:汪老师

手机:15899837617

电话:400-833-0320

地址:佛山市南海区季华东路31号天安中心7座303A

作者:6S管理咨询公司 发布时间:2023-12-27 13:57:52 人气:0

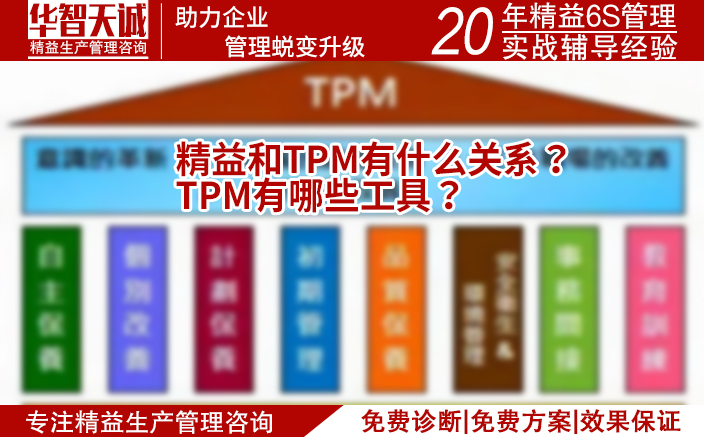

摘要:精益生产和TPM管理,两个看似不同的概念,其实在制造业中有着紧密的联系。本文将为你揭示它们之间的关系,并介绍TPM的常用工具。让我们一起探索如何结合精益和TPM,提升生产效率,降低成本,创造更大的价值。一、精益和TPM的...

精益生产和TPM管理,两个看似不同的概念,其实在制造业中有着紧密的联系。本文将为你揭示它们之间的关系,并介绍TPM的常用工具。让我们一起探索如何结合精益和TPM,提升生产效率,降低成本,创造更大的价值。

一、精益和TPM的关系

精益生产和TPM都是为了提高生产效率、降低成本、提升产品质量。虽然它们的方法和侧重点有所不同,但两者在理念上有很多相通之处。

消除浪费:精益生产强调消除浪费,TPM也注重减少设备故障和其他形式的浪费。两者都认为浪费是生产效率低下的根源,必须加以消除。

持续改进:精益生产鼓励持续改进,TPM则通过设备维护和检查,确保设备始终处于最佳状态,从而支持持续改进。

强调团队合作:精益生产和TPM都认为团队合作是关键。通过跨部门合作,共同解决生产中的问题,提高生产效率。

二、TPM的常用工具

预防保全:通过定期检查和维护设备,提前发现并解决潜在问题,延长设备使用寿命。

预测保全:利用传感器和其他技术手段预测设备故障,提前进行维修,避免生产中断。

改善保全:对设备进行优化改造,减少故障发生率,提高生产效率。

品质保全:确保设备满足质量要求,通过检查、调整和优化,提高产品质量。

润滑管理:制定合理的润滑计划,选用合适的润滑剂,减少设备磨损。

故障分析与对策:对设备故障进行深入分析,找出根本原因,采取有效措施防止故障再次发生。

初期管理及标准化作业:确保设备安装调试顺利进行,制定标准作业程序,规范操作流程。

三、如何结合精益和TPM

识别浪费:运用精益的方法识别生产过程中的浪费,如等待时间、过量生产、搬运等。结合TPM工具消除设备层面的浪费。

持续改进:运用TPM的工具监测设备的运行状态,收集数据,分析问题,制定改进措施。然后运用精益的方法实施改进并跟踪结果。

跨部门合作:建立跨部门的协作机制,促进信息共享和沟通。利用精益和TPM的工具和方法解决共性问题,提高整体效率。

培训与教育:对员工进行精益和TPM的培训和教育,提高他们的意识和技能水平。培养一支既懂精益又懂TPM的跨领域团队。

创新与实验:鼓励员工运用精益和TPM的理念和方法进行创新和实验。通过试点项目验证新方法的有效性,逐步推广成功经验。

指标与考核:制定明确的指标和考核标准,将精益和TPM的成果与员工绩效挂钩。通过奖励和激励措施促进员工的参与和投入。

领导表率:管理层要发挥表率作用,积极参与精益和TPM的活动。通过亲身实践带动员工的参与热情。

可视化管理与沟通:运用可视化的工具展示精益和TPM的成果和进展。定期召开沟通会议,分享成功案例和经验教训,促进知识共享。

集成系统:逐步建立和完善精益和TPM的集成系统,将两者有机结合,实现整体效益的最大化。在集成系统中综合考虑人员、设备、流程、信息等因素。

持续改进循环:运用PDCA(Plan-Do-Check-Act)循环等工具持续改进精益和TPM的实施效果。不断调整计划、执行、检查和行动的各个环节,形成持续改进的闭环。

精益生产和TPM管理是制造业中不可或缺的管理理念和方法。通过结合精益和TPM,企业可以更好地消除浪费、提高生产效率、降低成本并提升产品质量。在实施过程中,要注重跨部门合作、培训与教育、创新与实验以及持续改进循环等方面的工作。只有这样,企业才能在竞争激烈的市场中立于不败之地,实现可持续发展。

上一篇:优秀班组长5s现场管理技巧

下一篇:6s管理让成本递减的方法有哪些?

Copyright © 广东华智天诚管理顾问有限公司创立至今,一直秉承“汇集中华智慧、精诚服务企业,引领企业腾飞”为最高经营方针和服务理念,致力专注于为企业、各类组织提供从发展战略、组织变革、运营改善、企业标准化、精益生产、精细化管理、精益TPM、精益6S目视化管理等专业服务。