联系人:汪老师

手机:15899837617

电话:400-833-0320

地址:佛山市南海区季华东路31号天安中心7座303A

作者:精益生产管理顾问 发布时间:2021-06-11 16:08:10 人气:0

摘要:即使丰田生产方式和丰田的经营成果是一个客观存在,但是不同专家从不同层面的解读和演绎,也总结出了众多的精益模型。至于如何在企业推行精益生产,更是八仙过海、各显其能。 总体来说,精益生产还是缺少一个包括整个生产系统的推行逻辑...

即使丰田生产方式和丰田的经营成果是一个客观存在,但是不同专家从不同层面的解读和演绎,也总结出了众多的精益模型。至于如何在企业推行精益生产,更是八仙过海、各显其能。总体来说,精益生产还是缺少一个包括整个生产系统的推行逻辑。

一些企业从5S开始推动精益,另一些企业从调整工艺布局开始,还有的企业从开展创意提案开始。这些推动精益的方法都对,因为都产生了有益的成果;这些方法也都不对,因为不一定符合生产系统的根本目的。

01

生产改善的核心目的是缩短周期

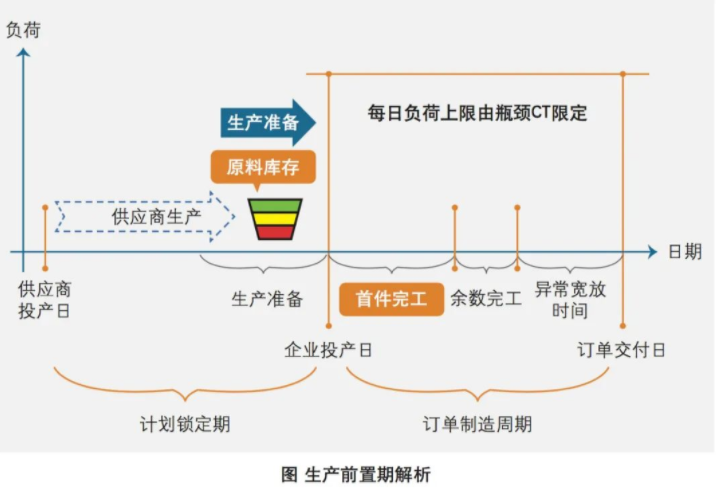

计划人员既要保证生产的稳定性,又要确保在最短的时间内完成订单,则必须掌握生产周期的计算公式。生产前置期解析如图所示。

1946年,大野耐一开始尝试将每月一次的排产细化到每日排产。这意味着将按月做到的齐套同步、产销平衡,精确到每日的齐套同步、产销平衡。

1950年,大野耐一建立时间轴,开始对提前期进行管理。为了保证某工序、在某一天的生产任务能够按计划完成,必须要保证它的原料、刀具、技术文件等都能准备到位,而这些准备也是需要前置时间的。

于是,丰田为了确保日计划的完成,设置了计划锁定期,给生产准备工作留出了必要的前置时间。生产准备的开始时间与工序加工的开始时间开始顺次联动。

1954年,大野耐一受到美国超级市场的启发,在日排产和提前期的基础上,将准时化生产的理念转化为看板拉动的具体措施。丰田的看板传递频次是30分钟(日本本土达到10分钟),就是丰田从每日的齐套同步、产销平衡进一步发展而来。

从月排产到看板拉动,丰田在计划模型优化的引领下,逐步改善并消除现场生产过程中的各种障碍,从而造就了今天的丰田生产方式。

丰田和其他企业的差异在于生产方式不同,具体在生产计划方面表现为:

用总量平准为供应链和自己的生产创造了平稳的需求环境。

用混线柔性生产(品种及数量的平准)应对市场的短期波动。

基于总量平准,制定总装的顺序计划、设定节拍,用看板来传递主机厂(不是销售商或最终顾客)的实际需求。

将供应商和本企业当作一个整体进行规划。

在现场改善方面表现为:

设置缓冲以便消化异常,包括多能工接力区、管理者支援、节拍90%负荷、对开双班、周转物料的异常系数等。

通过不断改善,缩短生产周期,提高生产稳定性。

最后才是工位级的效率改善。

大野耐一说,“唯晓事成之规律,方持不灭改善心。”源自丰田的精益生产方式,是在多品种、小批量的市场需求下,对制造过程的“反常识思考(反的是大批量生产方式留下的常识)”。推行精益,最好是回归丰田改善的原点,以准交付、短周期为主要目标,从计划的角度引领企业改善道路。

上一篇:精益生产管理六大陷阱

Copyright © 广东华智天诚管理顾问有限公司创立至今,一直秉承“汇集中华智慧、精诚服务企业,引领企业腾飞”为最高经营方针和服务理念,致力专注于为企业、各类组织提供从发展战略、组织变革、运营改善、企业标准化、精益生产、精细化管理、精益TPM、精益6S目视化管理等专业服务。